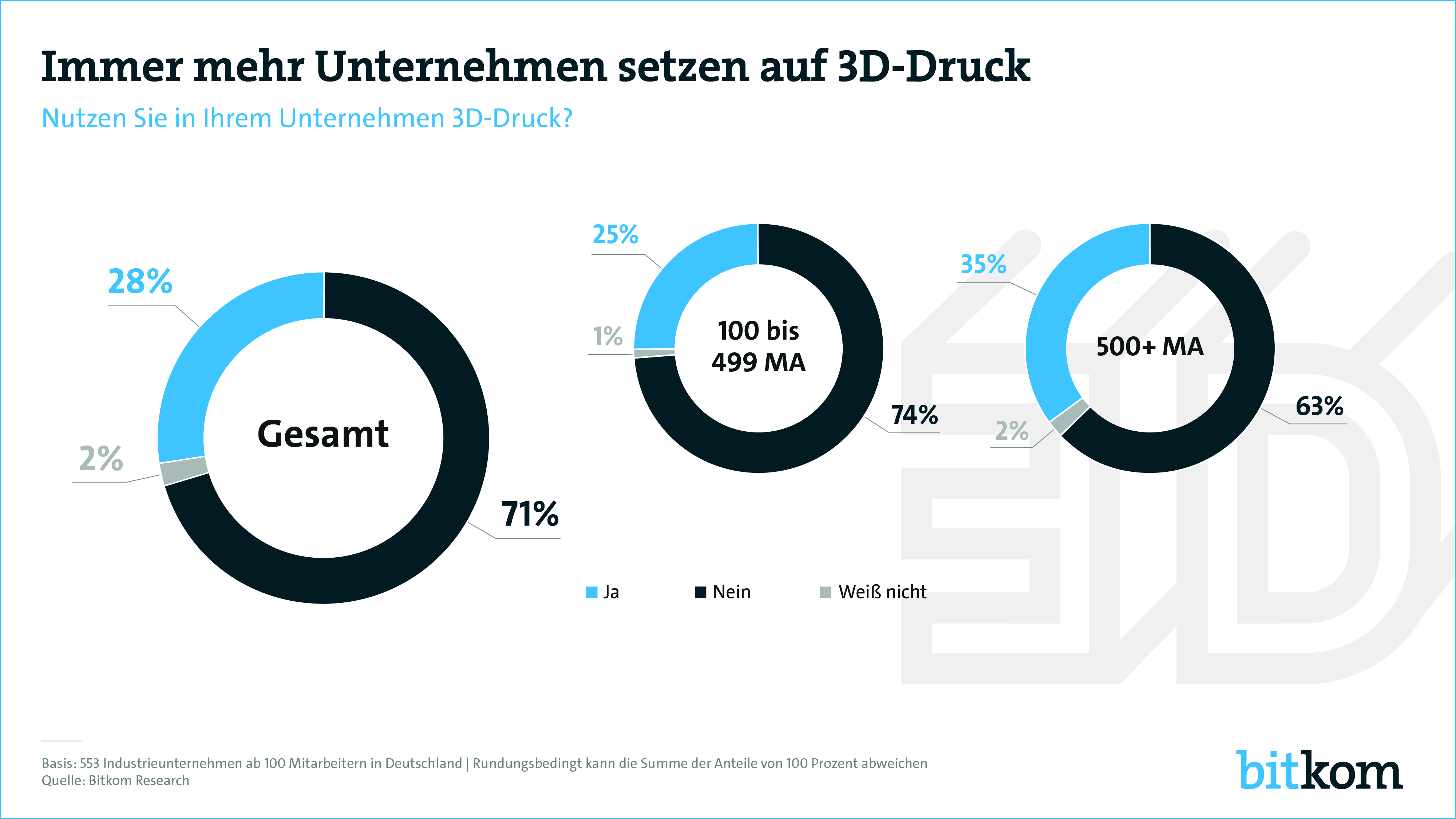

Zahnersatz, Implantate, Schuhe, Auto- und Flugzeugteile, ja sogar Häuser – die Liste der Gegenstände, die sich mittlerweile aus Kunststoff und im 3D-Druck herstellen lassen, ist lang. Und das Ende dieser Entwicklung ist noch lange nicht erreicht: Man füttert einen Computer mit den Konstruktionsdaten des gewünschten Objekts, startet den Druck und hält innerhalb kürzester Zeit den gewünschten Gegenstand in den Händen. Industrie und Forschung haben mittlerweile vermehrt ein Auge auf diese spannende Technik geworfen: Mehr als jedes vierte deutsche Industrieunternehmen (28 Prozent) hat laut einer Studie im Auftrag des Digitalverbands Bitkom bereits ein Gerät für die additive Fertigung – so der Fachbegriff für den 3D-Druck – im Einsatz.

Insbesondere in der Luftfahrtindustrie und der Medizintechnik hat sich das innovative Fertigungsverfahren etabliert. Selbst die kompliziertesten Bauteile, bei denen normale Fertigungsverfahren scheitern, können in einem Guss produziert werden – in jeder Größe. Beispiel Medizin: Die innovative Technologie des medizinischen 3D-Drucks wurde bereits zigfach dazu benutzt, um Implantante herzustellen und zu individualisieren (Foto: BASF) oder Ärzten der Chirurgie verbesserte Möglichkeiten zu bieten, sich durch Organimitate

Beispiel Flugzeugbranche: Bei großen Unternehmen wie Airbus oder Emirates sind 3D-Druckverfahren längst dauerhaft im Praxiseinsatz. Der größte Vorteil ist dabei die Geschwindigkeit: Wird ein wichtiges Teil für ein Flugzeug benötigt, dann braucht es beim 3D-Druck vielleicht ein paar Stunden oder höchstens einen Tag, und schon ist ein Ersatzteil fertig produziert. Zudem spart man Kosten für die Lagerung selten benötigter Teile. Geräte zur additiven Fertigung finden zudem überall Platz, jeder Wartungshangar könnte etwa mit solch einem Drucker ausgestattet werden. Kürzlich wurde nun das erste zertifizierte Teil für eine Flugzeugkabine vorgestellt, ein Zwischenstück für die Gebäckablagen in den umgebauten A320 von Finnair. Aufgrund des Umbaus der Maschinen entstand ein Freiraum, der mit konventionellen Teilen nur sehr kostenintensiv zu verfüllen gewesen wäre. Mit dem Kunststoffteil werden laut Airbus jetzt zudem rund 15 Prozent Gewicht gegenüber der traditionellen Fertigung gespart. Ein entscheidender Aspekt bei der 3D-Technik: Additive Fertigung kann viel gezielter mit Hohlräumen arbeiten und so Formen ermöglichen, die vormals nicht produzierbar waren. Aktuell wird am Fraunhofer-Institut beispielsweise an Teilen gearbeitet, die integrierte, sehr feine Kanäle für Treibstoff enthalten.

Überhaupt tut sich gerade sehr viel zu diesem Thema in der Forschungs- und Universitätslandschaft: An der Hochschule für angewandte Wissenschaften Hamburg gibt es regelmäßig Fachtagungen zum „Rapid Prototyping“ bzw. 3D-Druck, Laborübungen verfestigen Wissen für angehende Maschinenbauer und es gibt im Masterstudiengang die Möglichkeit einer Spezialisierung auf „Additive Manufacturing“. An den Hochschulen Rhein-Waal, Ruhr West und RWTH Aachen wurde das „3D-Kompetenzcenter Niederrhein“ ins Leben gerufen: Hier steht eine Werkstatt aus Druckern, Scannern und Lasercuttern für selbstentworfene Produkte zur Verfügung. Laut Projektleiter Martin Kreymann geht es beim Kompetenzcenter darum, neu zu konstruieren, unkonventionell zu denken und den eigenen Datensatz zu erstellen. Das Druckequipment steht offen für Studierende, die örtliche Wirtschaft und technikbegeisterte Tüftler. Ein weltweiter Zusammenschluss von 1100 Labs dieser Art, davon 48 allein in Deutschland, sorgt zudem für eine globale Vernetzung der Ergebnisse.

Die Kunststofferzeuger machen sich dieses enorme Potenzial zunutze und gestalten die Entwicklung aktiv mit: Mitgliedsunternehmen von PlasticsEurope weiten ihre 3D-Druck-Aktivitäten aus, eröffnen eigene Geschäftsfelder zur besseren Vermarktung von maßgeschneiderten Lösungen sowie Standardmaterialien. Der Schritt in den Massenmarkt wird so gefestigt. Dazu kommt, dass hierzulande immer mehr Unternehmen der kunststoffverarbeitenden Industrie additive Fertigungsverfahren einsetzen. Dies ist auch im Hinblick auf die Wertschöpfung entscheidend: Ein großer bayerischer Automobilhersteller bündelt gerade eigene Technologiekompetenz zu industriellen 3D-Druckverfahren in einem Campus in Oberschleißheim. Hier sollen künftig neue Verfahren unter anderem im Kunststoffbereich bewertet und zur Serienreife gebracht werden. Schwerpunkt ist die Produktion von Teilen für die Prototypenfertigung, die Serienproduktion und für individualisierte Fahrzeugteile. Langfristig sieht der Autobauer großes Potenzial darin, Komponenten dort herzustellen, wo sie benötigt werden.

Viele additive Fertigungstechniken werden so zum festen Bestandteil von industriellen Produktionsprozessen mit der Möglichkeit, Produkte individuell an die Bedürfnisse der Kunden anzupassen, Ländereditionen aufzulegen und nach Bedarf zu produzieren – und sowohl Kunststoff als auch die Kunststoffindustrie sind wichtige Treiber in dieser Entwicklung.